目前研发的新型国产正畸装置中,托槽与形状记忆合金(SMA)弓丝之间的止锁机制是控制牙体精准矫正的关键。为满足临床治疗中的止锁力需求,止锁螺栓的紧固扭角及所需要的扭矩大小需要精准设计。为此,本文开展止锁机制的设计研究,分析紧固扭角与止锁力的对应关系,确定有效的扭矩值,其中涉及复杂耦合的接触、材料和几何非线性特征。首先,针对SMA弓丝的三点弯曲实验数据,开展基于参数正交实验设计的仿真分析,确定SMA超弹性材料参数。其次,建立螺栓旋紧和弓丝拉拔的两阶段精细有限元仿真模型,通过关键接触参数的优化设置,实现非线性分析收敛。最后,开展三种紧固扭角情况下的多组标定实验。本研究通过设计分析与标定实验的对比结果表明,各情况下止锁力的设计分析值与标定均值的偏差在10%以内,设计分析方法有效可靠。本研究最终确定临床应用的紧固扭角为10°,额定扭矩为2.8 N·mm。综上,本文所得关键数据可用于新型正畸装置的临床方案设计和后续机械优化,研究方法可为包含SMA材料的医疗器械受力分析提供有益参考。

引用本文: 代清源, 吉利, 华嘉皓, 梁振宇, 余健文, 陈太聪. 微型正畸装置形状记忆合金弓丝非线性止锁机制设计. 生物医学工程学杂志, 2024, 41(4): 766-774. doi: 10.7507/1001-5515.202306051 复制

0 引言

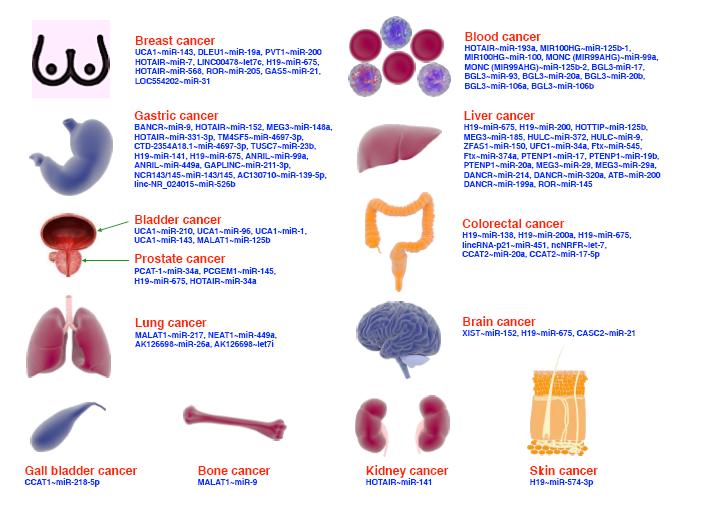

佩戴牙齿矫治器是临床正畸治疗中矫正患者错牙合畸形的主要手段。常见的矫治器由弓丝和托槽两部分组成,其中托槽通过弓丝的牵引向人体组织传递矫治力,从而使错位牙齿在牵引力和扭矩的作用下逐渐移动至理想位置[1-2]。相关研究表明,矫治力由弓丝变形产生,通过矫治器中止锁装置传递,其大小与作用方式对正畸治疗的效率与效果影响显著[3-5]。在口腔正畸领域,研究矫治器内部的弓丝止锁机制对临床正畸治疗具有重要意义。

形状记忆合金(shape memory alloy,SMA)作为一种新兴智能材料,因其具有独特的形状记忆效应、超弹性效应和良好的生物相容性[6],在生物医疗领域常被用在牙齿、骨骼和血管等相关的医疗器材中[7-9]。其中,在口腔正畸方面,SMA弓丝因能持续施加较轻的作用力,可缩短矫治时间,已逐渐成为应用主流弓丝。近年来,本课题组研发的新型球型自锁托槽[10],通过设计止锁/止动系统,能与抗扭刚度较小的SMA弓丝结合,实现了轻力精准矫治[11],具有正畸效率高、佩戴舒适等优越的临床表现[12],已成为具有国际竞争力的国产医疗器械。随着该产品的临床应用越来越广泛,为了进一步达到更佳的矫治效果,有必要通过有限元等力学分析手段,实现新型托槽止锁机制的优化设计。

现阶段,口腔医疗领域的力学应用研究多集中于正畸装置对牙齿和口腔组织的影响[13-16],数据分析主要采用简化的托槽模型,缺少对于托槽本身的机械性能研究[17-19],而球型托槽止动系统的研究尚属空白。其次,SMA弓丝的材料特性是力学分析的关键,使用不同成分、工艺制成的SMA材料性质差别明显,供应商通常无法提供具体的相关材料模型参数,如果直接应用文献参数则容易造成分析结果与实际差异较大。本课题组前期研发的装置止锁过程涉及复杂耦合的接触、材料和几何非线性特征,其中接触参数对于分析收敛和精度具有决定性影响,相关设置也值得进一步深入研究。

针对上述问题,本文将开展新型托槽非线性止锁机制的高精度设计分析方法的研究,具体包括:① 基于厂家提供的SMA弓丝三点弯曲实验数据,通过多参数的正交实验设计和相应仿真,确定SMA材料计算参数;② 建立螺栓旋紧和弓丝拉拔的两阶段精细有限元仿真模型,分辨关键接触参数并进行优化设置,实现耦合非线性分析过程的有效收敛;③ 开展三种典型紧固扭角下的止锁标定实验,对比验证本文分析方法的有效性,以期优化确定临床应用的螺栓紧固扭角和扳手额定扭矩的设计值。

1 问题背景

1.1 球形自锁托槽的工作原理

托槽是正畸矫治期间粘接于牙面的一种精密机械装置,具有体积小、受荷大、制造精度高等特点。本文应用的球型自锁托槽[10],由底座、主体、SMA弓丝和螺栓四部分组成,如图1所示。托槽底座长度和宽度约为3.5 mm,主体高约3 mm;SMA弓丝为矩形截面,高0.635 mm,宽0.406 mm。正畸治疗中,托槽底部粘合在患者牙面上,SMA弓丝穿过托槽的槽沟,其中弓丝左侧表面紧贴槽沟左侧壁,弓丝下表面紧贴槽沟底壁,之后螺栓拧入托槽主体的栓道并压紧弓丝实现紧固,最终通过弓丝的自恢复变形引导托槽携带牙齿移动。其中,当螺丝拧转特定角度后,拉拔弓丝使之与螺栓之间发生相对滑动所需要的最小拉力,即定义为止锁力,它等于托槽能提供给牙齿的最大牵引力,是该型托槽的重要性能指标。

图1

球型自锁托槽结构

Figure1.

Structure of spherical self-locking bracket

图1

球型自锁托槽结构

Figure1.

Structure of spherical self-locking bracket

1.2 球形自锁托槽的临床应用问题

在球形托槽的临床应用中,医生通常使用微型扳手拧转螺栓,使螺栓底面触碰到弓丝右侧表面,此时弓丝右侧表面出现应力,扳手开始受力,然后继续拧转一定角度以紧固弓丝。这一后续拧转角度定义为紧固扭角,其大小取决于扳手所施加的扭矩大小。临床经验发现,若扳手扭矩过小,导致紧固扭角偏小,则弓丝易发生滑动,不能为牙齿矫正提供足够的牵引力;若扳手扭矩过大,导致紧固扭角偏大,则螺栓上部薄弱处易被拧断。

为了能在实际临床操作中获得正畸所需的最佳牵引力,有必要预先确定不同紧固扭角与止锁力的关系,以及相对应的扭矩大小,并在不损坏正畸装置的前提下,优化设计紧固扭角和扭矩的取值。本课题组的托槽研发团队前期开展了一系列实验,测定不同紧固扭角下的弓丝拉拔力,实验装置如图2所示,但由于正畸托槽过于微小,容易出现实验结果数值不稳、离散度大等问题。此外,微型扳手的扭矩大小难以精确测量,仅能通过额定扭矩的设置来定义最大施加扭矩,无法精确控制不同紧固扭角对应的扭矩大小。

图2

托槽止锁力测试装置

Figure2.

Test device of bracket locking force

图2

托槽止锁力测试装置

Figure2.

Test device of bracket locking force

因此,为了更精准地获得上述量化关系和取值,本文研发团队拟应用有限元的数值分析手段,对球形自锁托槽的非线性止锁机制开展仿真研究,分析确定不同紧固扭角下的各个部件的应力分布情况,以及相对应的SMA弓丝拉拔止锁力,结合标定实验对比,为球形自锁托槽的临床应用提供关键数据。

2 有限元分析的非线性特征

针对托槽止锁机制的仿真分析,需要处理复杂的非线性关系,表现在:① 除了SMA弓丝的超弹性材料行为,托槽主体和螺栓材料也可能发生塑性屈服;② 在螺栓旋进和SMA弓丝拉拔过程中,各部件之间出现较大相对运动,模型计算构型需要随时更新;③ 在托槽主体与螺栓之间、SMA弓丝底面与主体之间、SMA弓丝顶面与螺栓端头之间存在大范围的挤压,接触非线性效应明显。

这些非线性关系高度耦合,主要出现在托槽主体和螺栓接触的螺纹尖端,以及螺栓与弓丝接触的螺栓端头处,导致有限元计算极为耗时,给计算收敛造成巨大困难,最终影响计算精度,需要针对性定义和设置。

本次有限元仿真分析选择通用工程仿真软件ANSYS(version 19.2, ANSYS Inc., 美国)进行,其便于复杂机械建模,包含较为成熟的SMA材料本构模型,也支持多种非线性效应的耦合分析。下文将重点介绍弓丝SMA材料模型的参数标定方法,以及托槽止锁的计算模型和分析方法。

3 SMA材料参数标定

3.1 SMA三点弯曲实验

对于托槽所使用的SMA弓丝,材料供应商未提供具体组成和材性数据,只提供弓丝三点弯曲实验数据。实验采用直径0.355 6 mm的SMA弓丝,在与人体温度一致的37 °C环境温度下进行,实验装置如图3所示。两支座间跨度为10 mm,在跨中进行位移加载,挠度达3 mm后卸载,最终得到的荷载—挠度关系曲线如图4所示。

图3

SMA弓丝的三点弯曲测试装置

Figure3.

3-point bending test device of SMA archwire

图3

SMA弓丝的三点弯曲测试装置

Figure3.

3-point bending test device of SMA archwire

图4

三点弯曲实验荷载—挠度曲线

Figure4.

Load-deflection curve from 3-point bending test

图4

三点弯曲实验荷载—挠度曲线

Figure4.

Load-deflection curve from 3-point bending test

3.2 SMA本构模型

SMA材料的主要特征在于马氏体与奥氏体之间的可逆相变,是由于剪切位移而改变晶体结构的切变型相变,分为由温度诱导(形状记忆效应)和由应力诱导(超弹性效应)两种类型。由于人体口腔温度几乎恒定,因此在托槽止锁机制应用中,SMA弓丝主要发挥超弹性效应。

通用工程仿真软件ANSYS(version 19.2,ANSYS Inc.,美国)采用宏观唯象的奥利奇奥(Auricchio)模型[20],通过9个参数设定SMA超弹性材料本构,各参数的物理意义如表1所示。前7个参数在单轴应力—应变曲线中的定义如图5所示,其中,SMA材料的单轴拉伸实验曲线实际为光滑曲线[21],软件中将其近似为多段折线,有利于计算分析。

图5

ANSYS中的SMA单轴本构模型

Figure5.

SMA uniaxial constitutive model in ANSYS

图5

ANSYS中的SMA单轴本构模型

Figure5.

SMA uniaxial constitutive model in ANSYS

3.3 弯曲实验仿真与材料参数标定

为了应用弓丝三点弯曲实验数据确定上述本构模型的9个参数,本文采用通用工程仿真软件ANSYS(version 19.2, ANSYS Inc.,美国)建立SMA弓丝的三点弯曲实验仿真实体有限元模型,如图6所示。将SMA材料参数的不同取值组合代入有限元模型,按跨中位移分步加载方式,计算相应的仿真荷载—挠度曲线,并与如图4所示的实验曲线进行对比,最终通过平均误差指标确定最佳参数组合。

图6

三点弯曲实验仿真模型

Figure6.

Simulation model of 3-point bending test

图6

三点弯曲实验仿真模型

Figure6.

Simulation model of 3-point bending test

在实际操作时,在表1所列的9个参数中,部分参数可以提前确定。由于口腔中温度恒定,因此马氏体相变速率α取为0;材料泊松比 根据文献[22-25]的建议值确定为0.33;奥氏体弹性模量

根据文献[22-25]的建议值确定为0.33;奥氏体弹性模量 根据如图4所示0~0.5 mm挠度的直线段,由线弹性有限元仿真计算确定,最终

根据如图4所示0~0.5 mm挠度的直线段,由线弹性有限元仿真计算确定,最终 取值为70 GPa。

取值为70 GPa。

剩余6个参数需要通过不同取值组合的有限元模型仿真试算确定。为了有效减少仿真试算的次数,本文提出两阶段正交实验设计方法,进行这6个参数的标定,如表2所示:① 阶段1,参考文献[22-25]设定6个参数的变化范围,继而进行6个因素5个水平的正交实验设计[26],获得25种取值组合,分别进行有限元模型仿真试算,确定初步优化参数组合;② 根据阶段1获得的初步优化参数组合,通过小范围上浮和下调,进行6个因素3个水平的正交实验设计[26],获得18种取值组合,分别进行有限元模型仿真试算,确定最优参数组合。表2中,粗体数字代表相应阶段完成后的优化参数组合。

最终标定得到的SMA材料的9个参数取值如表3所示,相应的仿真曲线与实验曲线的对比如图7所示。图7中,两曲线高度符合,仅在曲线拐点处有轻微差异,其主要来源于前述本构模型对实际光滑曲线的折线化近似处理。

图7

实验和仿真荷载—挠度曲线对比

Figure7.

Comparison of load-deflection curves from test and simulation

图7

实验和仿真荷载—挠度曲线对比

Figure7.

Comparison of load-deflection curves from test and simulation

4 托槽止锁计算分析

4.1 有限元计算方案

本研究采用拟动力分析方法,通过位移分步加载的方式,依次完成螺栓旋紧和弓丝拉拔两个连续工况的有限元计算。

(1)几何模型

首先在工业建模软件SolidWorks(version 2018, Dassault Systemes Inc., 美国)中完成托槽的复杂形体建模,继而导入通用工程仿真软件ANSYS(version 19.2, ANSYS Inc., 美国)进行仿真分析。在剖分计算网格时,由于螺纹咬合处形状不规则、应力变化剧烈,同时涉及非线性接触问题,因此在托槽主体和螺栓的螺纹部分均采用细化网格,以保证求解收敛和精度。为进一步保证计算精度,模型所有四面体和六面体单元均采用二阶单元。最终分析模型如图8所示,包含近7万个单元,共33万个自由度。

图8

模型网格划分

Figure8.

Model meshing

图8

模型网格划分

Figure8.

Model meshing

(2)材料模型

除了弓丝采用SMA材料以外,托槽主体和止锁螺栓分别采用金属粉末注射成形(metal injection molding,MIM)材料与高强度303不锈钢制造,且均采用双折线金属本构模型定义。材料参数定义如表4所示,其中MIM参数由材料供应商提供,高强度303不锈钢参数取自日本机械学会力学实验结果[27]。

(3)边界条件

首先将托槽底座设置为固定支座,然后按照位移分步加载方式,依次定义如下两个连续工况:① 螺栓旋紧工况,在螺帽处从0°开始施加4种紧固扭角(5、8、10、15°)的多步绕轴旋转位移,步长为0.1°;② 弓丝拉拔工况,在弓丝的端截面处施加0~2 mm的多步拉拔位移,步长为0.01 mm。

其中需要说明的是,由于螺纹间咬合接触的复杂性,螺栓紧固作用通常是有限元仿真分析实践中的难点问题。传统的简化处理包括添加预拧紧力、设置初始过盈配合、耦合螺孔相关节点、直接固定螺纹连接等几种方式[28-29],虽然有利于计算收敛、加快计算速度,可为与螺栓连接的其它构件如梁、柱、板等的受力计算提供有效的边界处理,但却难以保证螺栓自身应力分布结果的准确性。

本文对螺栓与SMA弓丝间的止锁机制进行研究,其中螺栓的受力情况是仿真分析的重点内容,因此需要精细模拟加载工况和边界条件,包括直接在螺帽处施加旋转位移,以模拟临床中医生使用扳手旋紧螺栓的实际情况,以及优化设置关键接触参数来保证复杂耦合非线性分析的计算收敛和结果精度。

4.2 关键接触参数设置

托槽主体、螺栓和弓丝之间的接触均定义为摩擦型接触,并参考文献[30-32],将螺栓与主体间的摩擦系数取为0.15,弓丝与主体、弓丝与螺栓间的摩擦系数均取为0.2。考虑3个部件之间的不同材料刚度,因此3组接触行为均设置为非对称接触,相对刚度较小和较大的部件表面分别定义为接触面和目标面,以满足接触面不能穿透目标面的计算要求。

由于螺栓紧固扭角为5~15°,主体与螺栓间的螺纹接触面滑动量小,因此开启小滑动假定开关,有利于快速收敛。而弓丝与主体、弓丝与螺栓间的接触面滑动较大,应关闭小滑动假定开关,以保证计算精度。

法向接触刚度对于计算收敛起决定性作用,可取值0.01~10.00,摩擦型接触的程序控制默认值为1,其值越大,穿透量越小,计算结果越准确,但容易引起求解震荡或发散。本研究手动设置初始值为3,根据迭代状态自动更新刚度,可同时提高精度和收敛性。

此外,本研究采用兼顾计算精度和收敛性的增强拉格朗日接触算法,替代程序控制默认的罚函数法,进行接触反力的探测计算。其中,关键的穿透容差的设定如下:模型中螺栓的螺距为0.15 mm,当螺栓紧固扭角为5°时,理论上螺栓底部的无阻碍进深为5 ÷ 360 × 0.15 = 0.002 1 mm。为了避免螺栓过度穿透SMA弓丝导致计算结果失真,本研究将其降低一个数量级定义穿透容差,即取值为0.000 2 mm。

最终,模型中3组摩擦接触的关键接触参数设置总结如表5所示。基于这些优化参数,不同紧固扭角下的非线性仿真分析都能稳定收敛,从而计算得到止锁力及各部件应力分布结果。

4.3 模型计算结果与实验比对

根据4种紧固扭角(5、8、10、15°),分别进行两个连续工况的有限元计算,得到3个部件在不同工况下的应力分布如图9所示,以及弓丝拉拔力—位移曲线如图10所示,其中补充列出了5次拉拔实验的实测曲线。如表6所示,总结列出了4种紧固扭角下有限元计算得到的扳手扭矩和螺栓止锁力。

图9

两工况下各部件应力分布

Figure9.

Stress distribution of each component in two stages

图9

两工况下各部件应力分布

Figure9.

Stress distribution of each component in two stages

图10

弓丝拉拔实验和仿真拉力—位移曲线对比

Figure10.

Comparison of tension-displacement curves from archwire pullout test and simulation

图10

弓丝拉拔实验和仿真拉力—位移曲线对比

Figure10.

Comparison of tension-displacement curves from archwire pullout test and simulation

如图9所示,在螺栓方面:

(1)工况一时,随着扭角增大,螺栓应力不断增大,在10°扭角以下时,螺栓底面处出现局部屈服,螺身未出现屈服;在15°扭角时,除了螺栓底面出现局部破坏以外,螺栓上部的第二节螺纹处也出现破坏,导致截面断裂,后续无法继续加载。这与临床操作中扭角过大情况下容易在第二、三节拧断的实际观测相符。

(2)工况二时,由于弓丝拉拔拖动螺栓底面发生一定移动,螺栓与另两个部件之间的紧密挤压有所松脱,导致螺栓应力略有下降。

在托槽主体方面:

(1)工况一时,随着扭角增大,主体应力不断增大,在10°扭角以下时,主体未出现屈服;在15°扭角时,主体近槽沟的栓道下边缘处出现局部屈服和破坏。

(2)工况二时,由于主体与螺栓间的紧密挤压有所松脱,导致主体应力略有下降。

在弓丝方面:

(1)工况一时,随着扭角增大,SMA弓丝应力不断增大,在10°扭角以下时,弓丝应力未达到正相变开始应力,没有材料相变发生;在15°扭角时,弓丝应力超过正相变开始应力,表明有材料相变发生,材料弹性模量降低。

(2)工况二时,拉拔作用导致弓丝轴向应变增大,弓丝应力较工况一有所增加,但仍未达到正相变开始应力,没有材料相变发生。

如图10所示,同一紧固扭角下的5组实测曲线离散度大,实测最大拉力与实测平均值的最大偏差接近30%,而有限元计算值与实测平均值的偏差在10%以内。在曲线的上升段,实测平均值表现出的刚度要小于有限元计算值,其原因在于实测时的弓丝形状并不是完全直线,如图2所示,而是有一定弯曲的形状,相应的抗拉刚度相比于有限元模型中的直线弓丝有所下降。

如表6所示,为了降低医生在临床操作时拧断螺栓的风险,需要提前设定扳手的额定扭矩为2.8 N·mm,可在扭角未能精确控制下保证螺栓的安全。此设定也有利于将托槽主体最大应力控制在略低于屈服强度的水平,避免出现塑性变形,以及将弓丝最大应力控制在正相变开始应力以内,保持较大刚度。这一精准设计的思想可实现制造材料的充分利用,以及保障装置各部件在整个正畸过程(1~2年)的正常使用。

5 结论

本文通过复杂耦合的非线性有限元仿真分析,实现了对微型正畸装置内SMA弓丝止锁机制的精准设计。作为口腔正畸医疗领域的首次尝试,本文仿真分析为自锁托槽临床诊疗的方案设计提供了关键数据,包括紧固扭角—止锁力的对应关系、扭矩扳手的额定扭矩设置。相关分析方法可为其他微型医疗器械的力学机制研究提供有益参考。需要说明,本文研究主要是根据装置研发需求提出了螺栓紧固扭角与扳手扭矩的建议值,未来后续研究中将进一步结合临床实践和病患反应,提出更具操作性的指标。

重要声明

利益冲突声明:本文全体作者均声明不存在利益冲突。

作者贡献声明:代清源主要负责材料参数标定、有限元模型建立、论文初稿撰写;吉利主要负责研究技术路线辅助制定、标定实验方案制定;华嘉皓与梁振宇主要负责有限元模型计算;余健文主要负责标定实验开展与数据整理;陈太聪主要负责研究技术路线制定、有限元方案设计、论文审阅修订。

0 引言

佩戴牙齿矫治器是临床正畸治疗中矫正患者错牙合畸形的主要手段。常见的矫治器由弓丝和托槽两部分组成,其中托槽通过弓丝的牵引向人体组织传递矫治力,从而使错位牙齿在牵引力和扭矩的作用下逐渐移动至理想位置[1-2]。相关研究表明,矫治力由弓丝变形产生,通过矫治器中止锁装置传递,其大小与作用方式对正畸治疗的效率与效果影响显著[3-5]。在口腔正畸领域,研究矫治器内部的弓丝止锁机制对临床正畸治疗具有重要意义。

形状记忆合金(shape memory alloy,SMA)作为一种新兴智能材料,因其具有独特的形状记忆效应、超弹性效应和良好的生物相容性[6],在生物医疗领域常被用在牙齿、骨骼和血管等相关的医疗器材中[7-9]。其中,在口腔正畸方面,SMA弓丝因能持续施加较轻的作用力,可缩短矫治时间,已逐渐成为应用主流弓丝。近年来,本课题组研发的新型球型自锁托槽[10],通过设计止锁/止动系统,能与抗扭刚度较小的SMA弓丝结合,实现了轻力精准矫治[11],具有正畸效率高、佩戴舒适等优越的临床表现[12],已成为具有国际竞争力的国产医疗器械。随着该产品的临床应用越来越广泛,为了进一步达到更佳的矫治效果,有必要通过有限元等力学分析手段,实现新型托槽止锁机制的优化设计。

现阶段,口腔医疗领域的力学应用研究多集中于正畸装置对牙齿和口腔组织的影响[13-16],数据分析主要采用简化的托槽模型,缺少对于托槽本身的机械性能研究[17-19],而球型托槽止动系统的研究尚属空白。其次,SMA弓丝的材料特性是力学分析的关键,使用不同成分、工艺制成的SMA材料性质差别明显,供应商通常无法提供具体的相关材料模型参数,如果直接应用文献参数则容易造成分析结果与实际差异较大。本课题组前期研发的装置止锁过程涉及复杂耦合的接触、材料和几何非线性特征,其中接触参数对于分析收敛和精度具有决定性影响,相关设置也值得进一步深入研究。

针对上述问题,本文将开展新型托槽非线性止锁机制的高精度设计分析方法的研究,具体包括:① 基于厂家提供的SMA弓丝三点弯曲实验数据,通过多参数的正交实验设计和相应仿真,确定SMA材料计算参数;② 建立螺栓旋紧和弓丝拉拔的两阶段精细有限元仿真模型,分辨关键接触参数并进行优化设置,实现耦合非线性分析过程的有效收敛;③ 开展三种典型紧固扭角下的止锁标定实验,对比验证本文分析方法的有效性,以期优化确定临床应用的螺栓紧固扭角和扳手额定扭矩的设计值。

1 问题背景

1.1 球形自锁托槽的工作原理

托槽是正畸矫治期间粘接于牙面的一种精密机械装置,具有体积小、受荷大、制造精度高等特点。本文应用的球型自锁托槽[10],由底座、主体、SMA弓丝和螺栓四部分组成,如图1所示。托槽底座长度和宽度约为3.5 mm,主体高约3 mm;SMA弓丝为矩形截面,高0.635 mm,宽0.406 mm。正畸治疗中,托槽底部粘合在患者牙面上,SMA弓丝穿过托槽的槽沟,其中弓丝左侧表面紧贴槽沟左侧壁,弓丝下表面紧贴槽沟底壁,之后螺栓拧入托槽主体的栓道并压紧弓丝实现紧固,最终通过弓丝的自恢复变形引导托槽携带牙齿移动。其中,当螺丝拧转特定角度后,拉拔弓丝使之与螺栓之间发生相对滑动所需要的最小拉力,即定义为止锁力,它等于托槽能提供给牙齿的最大牵引力,是该型托槽的重要性能指标。

图1

球型自锁托槽结构

Figure1.

Structure of spherical self-locking bracket

图1

球型自锁托槽结构

Figure1.

Structure of spherical self-locking bracket

1.2 球形自锁托槽的临床应用问题

在球形托槽的临床应用中,医生通常使用微型扳手拧转螺栓,使螺栓底面触碰到弓丝右侧表面,此时弓丝右侧表面出现应力,扳手开始受力,然后继续拧转一定角度以紧固弓丝。这一后续拧转角度定义为紧固扭角,其大小取决于扳手所施加的扭矩大小。临床经验发现,若扳手扭矩过小,导致紧固扭角偏小,则弓丝易发生滑动,不能为牙齿矫正提供足够的牵引力;若扳手扭矩过大,导致紧固扭角偏大,则螺栓上部薄弱处易被拧断。

为了能在实际临床操作中获得正畸所需的最佳牵引力,有必要预先确定不同紧固扭角与止锁力的关系,以及相对应的扭矩大小,并在不损坏正畸装置的前提下,优化设计紧固扭角和扭矩的取值。本课题组的托槽研发团队前期开展了一系列实验,测定不同紧固扭角下的弓丝拉拔力,实验装置如图2所示,但由于正畸托槽过于微小,容易出现实验结果数值不稳、离散度大等问题。此外,微型扳手的扭矩大小难以精确测量,仅能通过额定扭矩的设置来定义最大施加扭矩,无法精确控制不同紧固扭角对应的扭矩大小。

图2

托槽止锁力测试装置

Figure2.

Test device of bracket locking force

图2

托槽止锁力测试装置

Figure2.

Test device of bracket locking force

因此,为了更精准地获得上述量化关系和取值,本文研发团队拟应用有限元的数值分析手段,对球形自锁托槽的非线性止锁机制开展仿真研究,分析确定不同紧固扭角下的各个部件的应力分布情况,以及相对应的SMA弓丝拉拔止锁力,结合标定实验对比,为球形自锁托槽的临床应用提供关键数据。

2 有限元分析的非线性特征

针对托槽止锁机制的仿真分析,需要处理复杂的非线性关系,表现在:① 除了SMA弓丝的超弹性材料行为,托槽主体和螺栓材料也可能发生塑性屈服;② 在螺栓旋进和SMA弓丝拉拔过程中,各部件之间出现较大相对运动,模型计算构型需要随时更新;③ 在托槽主体与螺栓之间、SMA弓丝底面与主体之间、SMA弓丝顶面与螺栓端头之间存在大范围的挤压,接触非线性效应明显。

这些非线性关系高度耦合,主要出现在托槽主体和螺栓接触的螺纹尖端,以及螺栓与弓丝接触的螺栓端头处,导致有限元计算极为耗时,给计算收敛造成巨大困难,最终影响计算精度,需要针对性定义和设置。

本次有限元仿真分析选择通用工程仿真软件ANSYS(version 19.2, ANSYS Inc., 美国)进行,其便于复杂机械建模,包含较为成熟的SMA材料本构模型,也支持多种非线性效应的耦合分析。下文将重点介绍弓丝SMA材料模型的参数标定方法,以及托槽止锁的计算模型和分析方法。

3 SMA材料参数标定

3.1 SMA三点弯曲实验

对于托槽所使用的SMA弓丝,材料供应商未提供具体组成和材性数据,只提供弓丝三点弯曲实验数据。实验采用直径0.355 6 mm的SMA弓丝,在与人体温度一致的37 °C环境温度下进行,实验装置如图3所示。两支座间跨度为10 mm,在跨中进行位移加载,挠度达3 mm后卸载,最终得到的荷载—挠度关系曲线如图4所示。

图3

SMA弓丝的三点弯曲测试装置

Figure3.

3-point bending test device of SMA archwire

图3

SMA弓丝的三点弯曲测试装置

Figure3.

3-point bending test device of SMA archwire

图4

三点弯曲实验荷载—挠度曲线

Figure4.

Load-deflection curve from 3-point bending test

图4

三点弯曲实验荷载—挠度曲线

Figure4.

Load-deflection curve from 3-point bending test

3.2 SMA本构模型

SMA材料的主要特征在于马氏体与奥氏体之间的可逆相变,是由于剪切位移而改变晶体结构的切变型相变,分为由温度诱导(形状记忆效应)和由应力诱导(超弹性效应)两种类型。由于人体口腔温度几乎恒定,因此在托槽止锁机制应用中,SMA弓丝主要发挥超弹性效应。

通用工程仿真软件ANSYS(version 19.2,ANSYS Inc.,美国)采用宏观唯象的奥利奇奥(Auricchio)模型[20],通过9个参数设定SMA超弹性材料本构,各参数的物理意义如表1所示。前7个参数在单轴应力—应变曲线中的定义如图5所示,其中,SMA材料的单轴拉伸实验曲线实际为光滑曲线[21],软件中将其近似为多段折线,有利于计算分析。

图5

ANSYS中的SMA单轴本构模型

Figure5.

SMA uniaxial constitutive model in ANSYS

图5

ANSYS中的SMA单轴本构模型

Figure5.

SMA uniaxial constitutive model in ANSYS

3.3 弯曲实验仿真与材料参数标定

为了应用弓丝三点弯曲实验数据确定上述本构模型的9个参数,本文采用通用工程仿真软件ANSYS(version 19.2, ANSYS Inc.,美国)建立SMA弓丝的三点弯曲实验仿真实体有限元模型,如图6所示。将SMA材料参数的不同取值组合代入有限元模型,按跨中位移分步加载方式,计算相应的仿真荷载—挠度曲线,并与如图4所示的实验曲线进行对比,最终通过平均误差指标确定最佳参数组合。

图6

三点弯曲实验仿真模型

Figure6.

Simulation model of 3-point bending test

图6

三点弯曲实验仿真模型

Figure6.

Simulation model of 3-point bending test

在实际操作时,在表1所列的9个参数中,部分参数可以提前确定。由于口腔中温度恒定,因此马氏体相变速率α取为0;材料泊松比 根据文献[22-25]的建议值确定为0.33;奥氏体弹性模量

根据文献[22-25]的建议值确定为0.33;奥氏体弹性模量 根据如图4所示0~0.5 mm挠度的直线段,由线弹性有限元仿真计算确定,最终

根据如图4所示0~0.5 mm挠度的直线段,由线弹性有限元仿真计算确定,最终 取值为70 GPa。

取值为70 GPa。

剩余6个参数需要通过不同取值组合的有限元模型仿真试算确定。为了有效减少仿真试算的次数,本文提出两阶段正交实验设计方法,进行这6个参数的标定,如表2所示:① 阶段1,参考文献[22-25]设定6个参数的变化范围,继而进行6个因素5个水平的正交实验设计[26],获得25种取值组合,分别进行有限元模型仿真试算,确定初步优化参数组合;② 根据阶段1获得的初步优化参数组合,通过小范围上浮和下调,进行6个因素3个水平的正交实验设计[26],获得18种取值组合,分别进行有限元模型仿真试算,确定最优参数组合。表2中,粗体数字代表相应阶段完成后的优化参数组合。

最终标定得到的SMA材料的9个参数取值如表3所示,相应的仿真曲线与实验曲线的对比如图7所示。图7中,两曲线高度符合,仅在曲线拐点处有轻微差异,其主要来源于前述本构模型对实际光滑曲线的折线化近似处理。

图7

实验和仿真荷载—挠度曲线对比

Figure7.

Comparison of load-deflection curves from test and simulation

图7

实验和仿真荷载—挠度曲线对比

Figure7.

Comparison of load-deflection curves from test and simulation

4 托槽止锁计算分析

4.1 有限元计算方案

本研究采用拟动力分析方法,通过位移分步加载的方式,依次完成螺栓旋紧和弓丝拉拔两个连续工况的有限元计算。

(1)几何模型

首先在工业建模软件SolidWorks(version 2018, Dassault Systemes Inc., 美国)中完成托槽的复杂形体建模,继而导入通用工程仿真软件ANSYS(version 19.2, ANSYS Inc., 美国)进行仿真分析。在剖分计算网格时,由于螺纹咬合处形状不规则、应力变化剧烈,同时涉及非线性接触问题,因此在托槽主体和螺栓的螺纹部分均采用细化网格,以保证求解收敛和精度。为进一步保证计算精度,模型所有四面体和六面体单元均采用二阶单元。最终分析模型如图8所示,包含近7万个单元,共33万个自由度。

图8

模型网格划分

Figure8.

Model meshing

图8

模型网格划分

Figure8.

Model meshing

(2)材料模型

除了弓丝采用SMA材料以外,托槽主体和止锁螺栓分别采用金属粉末注射成形(metal injection molding,MIM)材料与高强度303不锈钢制造,且均采用双折线金属本构模型定义。材料参数定义如表4所示,其中MIM参数由材料供应商提供,高强度303不锈钢参数取自日本机械学会力学实验结果[27]。

(3)边界条件

首先将托槽底座设置为固定支座,然后按照位移分步加载方式,依次定义如下两个连续工况:① 螺栓旋紧工况,在螺帽处从0°开始施加4种紧固扭角(5、8、10、15°)的多步绕轴旋转位移,步长为0.1°;② 弓丝拉拔工况,在弓丝的端截面处施加0~2 mm的多步拉拔位移,步长为0.01 mm。

其中需要说明的是,由于螺纹间咬合接触的复杂性,螺栓紧固作用通常是有限元仿真分析实践中的难点问题。传统的简化处理包括添加预拧紧力、设置初始过盈配合、耦合螺孔相关节点、直接固定螺纹连接等几种方式[28-29],虽然有利于计算收敛、加快计算速度,可为与螺栓连接的其它构件如梁、柱、板等的受力计算提供有效的边界处理,但却难以保证螺栓自身应力分布结果的准确性。

本文对螺栓与SMA弓丝间的止锁机制进行研究,其中螺栓的受力情况是仿真分析的重点内容,因此需要精细模拟加载工况和边界条件,包括直接在螺帽处施加旋转位移,以模拟临床中医生使用扳手旋紧螺栓的实际情况,以及优化设置关键接触参数来保证复杂耦合非线性分析的计算收敛和结果精度。

4.2 关键接触参数设置

托槽主体、螺栓和弓丝之间的接触均定义为摩擦型接触,并参考文献[30-32],将螺栓与主体间的摩擦系数取为0.15,弓丝与主体、弓丝与螺栓间的摩擦系数均取为0.2。考虑3个部件之间的不同材料刚度,因此3组接触行为均设置为非对称接触,相对刚度较小和较大的部件表面分别定义为接触面和目标面,以满足接触面不能穿透目标面的计算要求。

由于螺栓紧固扭角为5~15°,主体与螺栓间的螺纹接触面滑动量小,因此开启小滑动假定开关,有利于快速收敛。而弓丝与主体、弓丝与螺栓间的接触面滑动较大,应关闭小滑动假定开关,以保证计算精度。

法向接触刚度对于计算收敛起决定性作用,可取值0.01~10.00,摩擦型接触的程序控制默认值为1,其值越大,穿透量越小,计算结果越准确,但容易引起求解震荡或发散。本研究手动设置初始值为3,根据迭代状态自动更新刚度,可同时提高精度和收敛性。

此外,本研究采用兼顾计算精度和收敛性的增强拉格朗日接触算法,替代程序控制默认的罚函数法,进行接触反力的探测计算。其中,关键的穿透容差的设定如下:模型中螺栓的螺距为0.15 mm,当螺栓紧固扭角为5°时,理论上螺栓底部的无阻碍进深为5 ÷ 360 × 0.15 = 0.002 1 mm。为了避免螺栓过度穿透SMA弓丝导致计算结果失真,本研究将其降低一个数量级定义穿透容差,即取值为0.000 2 mm。

最终,模型中3组摩擦接触的关键接触参数设置总结如表5所示。基于这些优化参数,不同紧固扭角下的非线性仿真分析都能稳定收敛,从而计算得到止锁力及各部件应力分布结果。

4.3 模型计算结果与实验比对

根据4种紧固扭角(5、8、10、15°),分别进行两个连续工况的有限元计算,得到3个部件在不同工况下的应力分布如图9所示,以及弓丝拉拔力—位移曲线如图10所示,其中补充列出了5次拉拔实验的实测曲线。如表6所示,总结列出了4种紧固扭角下有限元计算得到的扳手扭矩和螺栓止锁力。

图9

两工况下各部件应力分布

Figure9.

Stress distribution of each component in two stages

图9

两工况下各部件应力分布

Figure9.

Stress distribution of each component in two stages

图10

弓丝拉拔实验和仿真拉力—位移曲线对比

Figure10.

Comparison of tension-displacement curves from archwire pullout test and simulation

图10

弓丝拉拔实验和仿真拉力—位移曲线对比

Figure10.

Comparison of tension-displacement curves from archwire pullout test and simulation

如图9所示,在螺栓方面:

(1)工况一时,随着扭角增大,螺栓应力不断增大,在10°扭角以下时,螺栓底面处出现局部屈服,螺身未出现屈服;在15°扭角时,除了螺栓底面出现局部破坏以外,螺栓上部的第二节螺纹处也出现破坏,导致截面断裂,后续无法继续加载。这与临床操作中扭角过大情况下容易在第二、三节拧断的实际观测相符。

(2)工况二时,由于弓丝拉拔拖动螺栓底面发生一定移动,螺栓与另两个部件之间的紧密挤压有所松脱,导致螺栓应力略有下降。

在托槽主体方面:

(1)工况一时,随着扭角增大,主体应力不断增大,在10°扭角以下时,主体未出现屈服;在15°扭角时,主体近槽沟的栓道下边缘处出现局部屈服和破坏。

(2)工况二时,由于主体与螺栓间的紧密挤压有所松脱,导致主体应力略有下降。

在弓丝方面:

(1)工况一时,随着扭角增大,SMA弓丝应力不断增大,在10°扭角以下时,弓丝应力未达到正相变开始应力,没有材料相变发生;在15°扭角时,弓丝应力超过正相变开始应力,表明有材料相变发生,材料弹性模量降低。

(2)工况二时,拉拔作用导致弓丝轴向应变增大,弓丝应力较工况一有所增加,但仍未达到正相变开始应力,没有材料相变发生。

如图10所示,同一紧固扭角下的5组实测曲线离散度大,实测最大拉力与实测平均值的最大偏差接近30%,而有限元计算值与实测平均值的偏差在10%以内。在曲线的上升段,实测平均值表现出的刚度要小于有限元计算值,其原因在于实测时的弓丝形状并不是完全直线,如图2所示,而是有一定弯曲的形状,相应的抗拉刚度相比于有限元模型中的直线弓丝有所下降。

如表6所示,为了降低医生在临床操作时拧断螺栓的风险,需要提前设定扳手的额定扭矩为2.8 N·mm,可在扭角未能精确控制下保证螺栓的安全。此设定也有利于将托槽主体最大应力控制在略低于屈服强度的水平,避免出现塑性变形,以及将弓丝最大应力控制在正相变开始应力以内,保持较大刚度。这一精准设计的思想可实现制造材料的充分利用,以及保障装置各部件在整个正畸过程(1~2年)的正常使用。

5 结论

本文通过复杂耦合的非线性有限元仿真分析,实现了对微型正畸装置内SMA弓丝止锁机制的精准设计。作为口腔正畸医疗领域的首次尝试,本文仿真分析为自锁托槽临床诊疗的方案设计提供了关键数据,包括紧固扭角—止锁力的对应关系、扭矩扳手的额定扭矩设置。相关分析方法可为其他微型医疗器械的力学机制研究提供有益参考。需要说明,本文研究主要是根据装置研发需求提出了螺栓紧固扭角与扳手扭矩的建议值,未来后续研究中将进一步结合临床实践和病患反应,提出更具操作性的指标。

重要声明

利益冲突声明:本文全体作者均声明不存在利益冲突。

作者贡献声明:代清源主要负责材料参数标定、有限元模型建立、论文初稿撰写;吉利主要负责研究技术路线辅助制定、标定实验方案制定;华嘉皓与梁振宇主要负责有限元模型计算;余健文主要负责标定实验开展与数据整理;陈太聪主要负责研究技术路线制定、有限元方案设计、论文审阅修订。